Actualités De la tôle aux distributeurs API TECH de pizzas et baguettes,…

Le concept de la « smart factory » de Bystronic, appliqué à la fabrication des « smart machines » d’API TECH.

- Frédéric Deprun, Directeur Général d’API TECH présente sa vision de l’industrie 4.0, en ligne avec son choix pour Bystronic

Frédéric Deprun – Directeur Général d’API TECH

Automaticien de métier, Frédéric Deprun est le fondateur et Directeur Général d’API TECH. Depuis sa création en 2004, avec une équipe de 4 personnes, la société a augmenté ses effectifs à 130 salariés en 2021.Frédéric Deprun nous décrit le parcours et l’entrée d’APITECH dans la « Food Tech ».

A l’origine, API TECH est spécialisée dans les dispositifs d’automatisation et réalise des installations diverses sur des chaines industrielles et également dans le domaine de l’eau potable et des eaux usées.API TECH a créé un premier distributeur de pain pour répondre à la demande d’une société pour laquelle API TECH était prestataire de la partie automatismes et électrotechnique.

A l’écoute du marché des distributeurs de pizzas et juste après 3 ans d’existence, API TECH a conçu son premier distributeur de pizzas, puis rapidement ont suivi des machines multi-produits : pizza, pain, boissons, etc.

Distributeur de pain

Distributeur multi-produits

Depuis 5 ans, la société API TECH s’est associée au groupe MENTOR et a démarré le processus d’industrialisation 4.0 de son activité de production.

La croissance est arrivée très vite, API TECH a sélectionné Bystronic comme partenaire technologique pour construire son atelier de tôlerie complet dédié à la production des différents modèles de distributeurs (pain, pizza, multi-produits).Bystronic a su répondre avec un ensemble complet : découpe laser fibre, presses plieuses numériques petits et grands formats, pliage robotisé. Les systèmes d’automatisation associés ont optimisé les processus de fabrication des pièces : tour de stockage et système de chargement/déchargement de la matière. Et la suite logicielle Bystronic de management des programmes de production (BySoft).

Vues de la Tôlerie API TECH de Dombasle-sur-Meurthe

« L’évolution de la chaine de production d’API TECH vers l’automatisation et la robotisation s’est effectuée sereinement grâce au partenariat avec Bystronic. » déclare Frédéric Deprun.

Descriptif des étapes de fabrication des distributeurs API TECH :

Sur un premier site de production, la tôlerie API TECH, équipée par Bystronic, réalise les carcasses métalliques pour ses différents modèles de distributeurs.

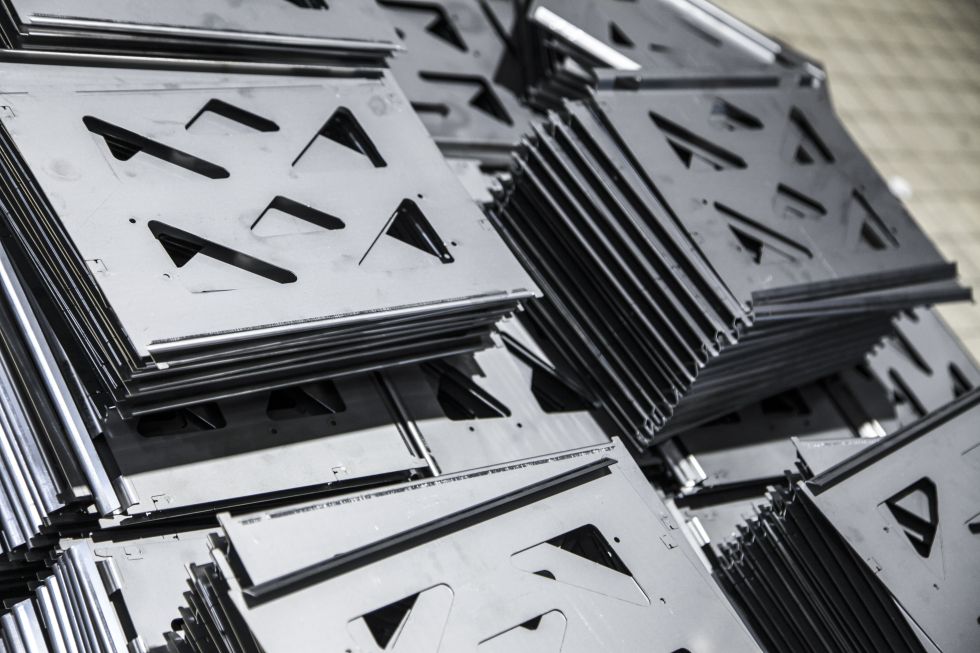

Carcasses métalliques des distributeurs

Un assemblage de la structure est réalisé dans ce premier atelier qu’est la tôlerie API TECH équipée de l’ensemble complet Bystronic.

Sur un deuxième site de fabrication s’effectuent le garnissage et l’assemblage des parties électro-mécanique, automatisme, informatique et du système de paiement.

Casiers intérieurs - Habillage des structures métalliques

A la sortie du 2 ème site, le distributeur de pizzas, pain ou multi-produits API TECH est prêt à fonctionner ; il est livré et installé le plus souvent en extérieur pour ses clients sur la France entière.

API TECH a aussi développé sa propre marque de pizza : pizza Demoniak, exploitée par API TECH.

Distributeur – Pizza Demoniak - marque propre à API TECH

Actuellement, un peu plus de 550 machines sont installées à une cadence de 45 à 50 machines par mois qui va augmenter jusqu’à la fin 2021, pour atteindre 100 machines mensuellement.

Ainsi, la société va renforcer son organisation et ses équipes afin de produire en 2X8 à partir du mois de septembre 2021.Pour accompagner la croissance et répondre à la demande, API TECH a décidé de dupliquer 2 nouvelles usines complètes API TECH, sur le modèle du premier site de tôlerie : l’une dans l’Est de la France et la 3 ème dans le sud de la France.La perspective est aussi de dupliquer cette usine à l’étranger.

API TECH continue à faire confiance à Bystronic pour reproduire le modèle complet dans ces deux nouvelles usines : de l’achat de la tôle jusqu’à la machine installée chez le client.

« Ce qu’il faut retenir, c’est qu’au bout de 3 mois de mise en service de la première usine de tôlerie API TECH, avec ce premier ensemble Bystronic, nous sommes capables de produire en grandes séries nos machines, donc nous avons eu raison de faire confiance à Bystronic… Bystronic est capable de nous accompagner dans notre développement et nous sécurise. La hot-line et la formation ont été renforcées afin que les équipes techniques d’APITECH : ingénieurs, automaticiens, mécaniciens soient autonome concernant le suivi et la maintenance de ses équipements. » déclare Frédéric Deprun.

Cette collaboration qu’API TECH met en place avec Bystronic a pour objectif d’assurer cette autonomie d’APITECH et d’aller toujours de l’avant avec la technologie de Bystronic.

- Eric Valette, Directeur des opérations d’API TECH, présente la première tôlerie API TECH de Dombasle-sur-Meurthe, équipée avec l’ensemble complet Bystronic

Eric Valette, Directeur des opérations d’API TECH

12 personnes sont employées sur ce site de 1500 m2 à la fabrication de toutes les pièces de tôlerie et à l’assemblage sur place des différents modèles de distributeurs API TECH de Smart Pizza Julia, Diva et également de la gamme Néo multi-produits.

Pièces de fabrication - distributeurs de pizza

Toutes les carcasses des distributeurs de pizza sont donc réalisées sur ce même site de Dombasle. Ensuite, elles sont transférées sur le site de Seichamps pour être équipées de fours, de tous les sous-ensembles électroniques qui seront intégrés à la machine et de tous les dispositifs qui permettent de la faire fonctionner : terminal de paiement, etc.Aujourd’hui, une quarantaine de distributeurs complets Smart Pizza Julia sont fabriqués sur ce site ; ce chiffre va augmenter dans les mois qui viennent pour atteindre la cinquantaine.

« Nous nous sommes tournés vers Bystronic lorsque nous avons envisagé de construire notre propre tôlerie, pour la qualité des produits et la réputation de la marque.Début mars, tout l’ensemble était opérationnel et au mois d’avril on a atteint l’objectif de production visé. » déclare Eric Valette.

L’équipement Bystronic de la tôlerie API TECH se compose de :

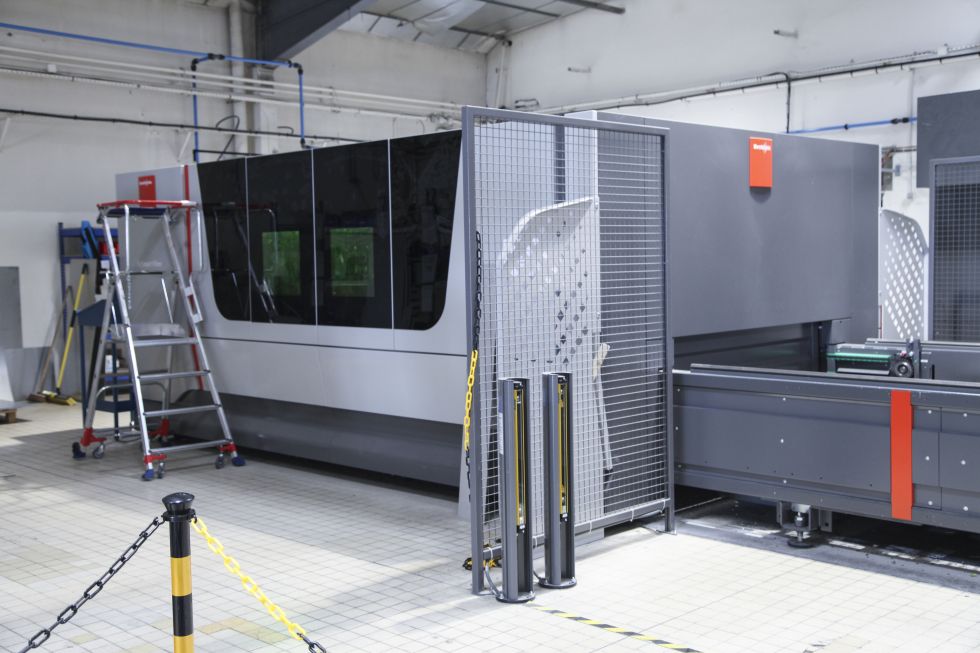

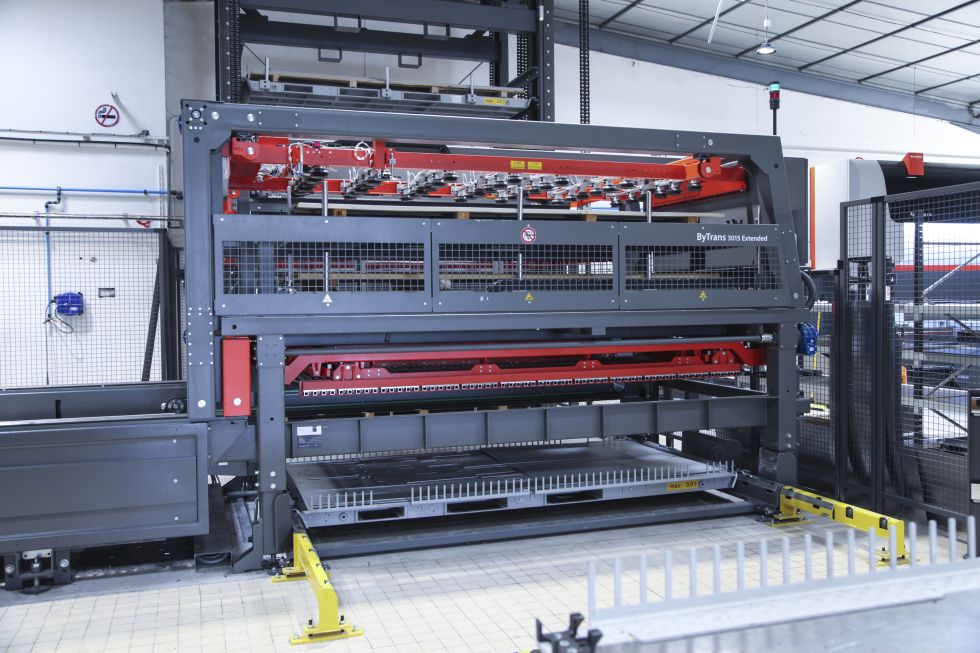

·1 machine de découpe laser fibre BySmart 3015 Fiber 3000·1 système de chargement / déchargement ByTrans Extended 3015·1 Tour ByTower 11 Cassettes·1 presse plieuse Xpert Pro 150/3100 Extended, pour plier les tôles de grand format·2 Cellules de pliage Robotisé Xpert 40/1030 MBR avec tapis convoyeur, pour la production automatique de pièces· Un ensemble complet de gestion des données numériques BySoft

Cet ensemble permet de découper et de plier tout type de tôle d’une épaisseur de 1 à 8mm, des tôles d’inox qui sont principalement utilisées dans la fabrication des machines API TECH.Les machines Bystronic ont été installées en début d’année 2021. La mise en service a été rapide : leur performance et leur facilité d’utilisation avec les technologies de transfert de programme à partir de du bureau d’études API TECH ont été des critères de choix.

BySmart Fiber Laser 3000

ByTrans Extended 3015 et Tour ByTower

Presse plieuse Xpert 150

2 cellules de pliage robotisées

L’atout de la suite logicielle BySoft de Bystronic :

« Nos techniciens et ingénieurs ont suivi une formation sur les logiciels Bystronic BySoft et Plant Manager qu’ils ont rapidement intégrés, ceci leur a permis de démarrer très rapidement la production en quelques semaines. », conclut Eric Valette.